石油化工企业设计防火标准 GB50160-2008(2018年版)

4.1.6 公路和地区架空电力线路严禁穿越生产区。

4.1.8 地区输油(输气)管道不应穿越厂区。

5.3.3 液化烃泵、可燃液体泵在泵房内布置时,其设计应符合下列规定:

1. 液化烃泵、操作温度等于或高于自燃点的可燃液体泵、操作温度低于自燃点的可燃液体泵应分别布置在不同房间内,各房间之间的隔墙应为防火墙;

2. 操作温度等于或高于自燃点的可燃液体泵房的门窗与操作温度低于自燃点的甲B、乙A类液体泵房的门窗或液化烃泵房的门窗的距离不应小于4.5m;

5.3.4 气柜、半冷冻或全冷冻式液化烃储存设施的工艺设备之间的防火间距应按本标准表5.2.1执行;机泵区与储罐的防火间距不应小于15m;半冷冻或全冷冻式液化烃储存设施的附属工艺设备应布置在防火堤外。

5.5.1 在非正常条件下,可能超压的下列设备应设安全阀:

1.顶部最高操作压力大于等于0.1MPa的压力容器;

2.顶部最高操作压力大于0.03MPa的蒸馏塔、蒸发塔和汽提塔(汽提塔顶蒸汽通入另一蒸馏塔者除外);

3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身已有安全阀者除外);

4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其最高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口;

5.可燃气体或液体受热膨胀,可能超过设计压力的设备;

6.顶部最高操作压力为0.03~0.1MPa的设备应根据工艺要求设置。

5.5.2 单个安全阀的开启压力(定压),不应大于设备的设计压力。当一台设备安装多个安全阀时,其中一个安全阀的开启压力(定压)不应大于设备的设计压力;其他安全阀的开启压力可以提高,但不应大于设备设计压力的1.05倍。

5.5.12 有突然超压或发生瞬时分解爆炸危险物料的反应设备,如设安全阀不能满足要求时,应装爆破片或爆破片和导爆管,导爆管口必须朝向无火源的安全方向;必要时应采取防止二次爆炸、火灾的措施。

5.5.13 因物料爆聚、分解造成超温、超压,可能引起火灾、爆炸的反应设备应设报警信号和泄压排放设施,以及自动或手动遥控的紧急切断进料设施。

5.5.14 严禁将混合后可能发生化学反应并形成爆炸性混合气体的几种气体混合排放。

5.5.17 可燃气体放空管道内的凝结液应密闭回收,不得随地排放。

5.5.21 装置内高架火炬的设置应符合下列规定:

1. 严禁排入火炬的可燃气体携带可燃液体;

2. 火炬的辐射热不应影响人身及设备的安全;

5.6.1 下列承重钢结构,应采取耐火保护措施:

1 单个容积等于或大于5m3的甲、乙A类液体设备的承重钢构架、支架、裙座;

2 在爆炸危险区范围内,且毒性为极度和高度危害的物料设备的承重钢构架、支架、裙座;

3 操作温度等于或高于自燃点的单个容积等于或大于5m3的乙B、丙类液体设备承重钢构架、支架、裙座;

4 加热炉炉底钢支架;

5 在爆炸危险区范围内的钢管架;跨越装置区、罐区消防车道的钢管架;

6 在爆炸危险区范围内的高径比等于或大于8 ,且总重量等于或大于25t的非可燃介质设备的承重钢构架、支架和裙座。

6.2.6 罐组的总容积应符合下列规定:

1 浮顶罐组的总容积不应大于600000m³;

2 内浮顶罐组的总容积:采用钢制单盘或双盘时不应大于360000m³; 采用易熔材料制作的内浮顶及其与采用钢制单盘或双盘内浮顶的混合罐组不应大于240000m³;

3 固定顶罐组的总容积不应大于120000m³;

4 固定顶罐和浮顶、内浮顶罐的混合罐组的总容积不应大于120000m³ ;

6.2.8 罐组内相邻可燃液体地上储罐的防火间距不应小于表6.2.8的规定。

注:1. 表中D为相邻较大罐的直径,单罐容积大于1000m³的储罐取直径或高度的较大值;

2. 储存不同类别液体的或不同型式的相邻储罐的防火间距应采用本表规定的较大值;

3. 现有浅盘式内浮顶罐的防火间距同固定顶罐;

4. 可燃液体的低压储罐,其防火间距按固定顶罐考虑;

5. 储存丙B类可燃液体的浮顶、内浮顶罐,其防火间距大于15m时,可取15m。

6.3.2 液化烃储罐成组布置时应符合下列规定:

1 液化烃罐组内的储罐不应超过2排;

2 每组全压力式或半冷冻式储罐的个数不应多于12个;

4 全冷冻式储罐应单独成组布置;

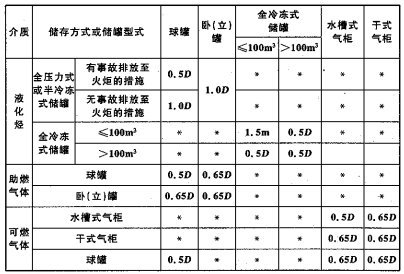

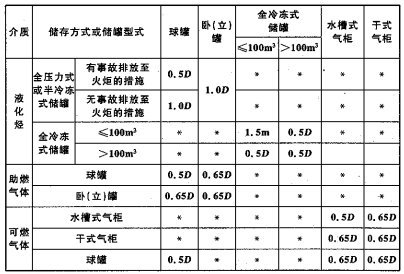

6.3.3 液化烃、可燃气体、助燃气体的罐组内,储罐的防火间距不应小于表6.3.3的规定。

8.10.4 全压力式及半冷冻式液化烃储罐固定式消防冷却水系统的用水量计算应符合下列规定:

1. 着火罐冷却水供给强度不应小于9L/min·m²;

2. 距着火罐罐壁 1.5倍着火罐直径范围内的邻近罐冷却水供给强度不应小于9L/min·m²;

3. 着火罐冷却面积应按其罐体表面积计算;邻近罐冷却面积应按其半个罐体表面积计算;

8.12.1 石油化工企业的生产区、公用及辅助生产设施、全厂性重要设施和区域性重要设施的火灾危险场所应设置火灾自动报警系统和火灾电话报警。

8.12.2 火灾电话报警的设计应符合下列规定:

1. 消防站应设置可受理不少于2处同时报警的火灾受警录音电话,且应设置无线通信设备;

9.1.4 装置内的电缆沟应有防止可燃气体积聚或含有可燃液体的污水进入沟内的措施。电缆沟通入变配电所、控制室的墙洞处,应填实、密封。

9.2.3 可燃气体、液化烃、可燃液体的钢罐必须设防雷接地,并应符合下列规定:

1. 甲 B、乙类可燃液体地上固定顶罐,当顶板厚度小于4mm时,应装设避雷针、线,其保护范围应包括整个储罐;

9.3.1 对爆炸、火灾危险场所内可能产生静电危险的设备和管道,均应采取静电接地措施。

4.1.8 地区输油(输气)管道不应穿越厂区。

4.1.9 石油化工企业与相邻工厂或设施的防火间距不应小于表4.1.9的规定。

高架火炬的防火间距应根据人或设备允许的辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.1.9的规定。

表4.1.9 石油化工企业与相邻工厂或设施的防火间距

| 相邻工厂或设施 | 防火间距(m) | ||||||

| 液化烃罐组(罐外壁) | 甲、乙类液体罐组 (罐外壁) |

可能携带可燃液体的高架火炬(火炬筒中心) | 甲、乙类工艺装置或设施(最外侧设备外缘或建筑物的最外轴线) | 全厂性或区域性重要设施(最外侧设备外缘或建筑物的最外轴线) | |||

| 居民区、公共福利设施、村庄 | 300 | 100 | 120 | 100 | 25 | ||

| 相邻工厂(围墙或用地边界线) | 120 | 70 | 120 | 50 | 70 | ||

| 厂 外 铁 路 |

国家铁路线 (中心线) |

55 | 45 | 80 | 35 | — | |

| 厂外企业铁路线 (中心线) |

45 | 35 | 80 | 30 | — | ||

| 国家或工业区铁路编组站(铁路中心线或建筑物) | 55 | 45 | 80 | 35 | 25 | ||

| 厂 外 公 路 |

高速公路、一级公路(路边) | 35 | 30 | 80 | 30 | — | |

| 其他公路 (路边) |

25 | 20 | 60 | 20 | — | ||

| 变配电站(围墙) | 80 | 50 | 120 | 40 | 25 | ||

| 架空电力线路(中心线) | 1.5倍塔杆高度且不小于40m | 1.5倍塔杆高度 | 80 | 1.5倍塔杆高度 | — | ||

| Ι、Ⅱ级国家架空通信线路(中心线) | 50 | 40 | 80 | 40 | — | ||

| 通航江、河、海岸边 | 25 | 25 | 80 | 20 | — | ||

| 地区 埋地 输油 管道 |

原油及成品油(管道中心) | 30 | 30 | 60 | 30 | 30 | |

| 液化烃 (管道中心) |

60 | 60 | 80 | 60 | 60 | ||

| 地区埋地输气管道 (管道中心) |

30 | 30 | 60 | 30 | 30 | ||

| 装卸油品码头(码头前沿) | 70 | 60 | 120 | 60 | 60 | ||

| 注:1 本表中相邻工厂指除石油化工企业和油库以外的工厂; 2 括号内指防火间距起止点; 3 当相邻设施为港区陆域、重要物品仓库和堆场、军事设施、机场等,对石油化工企业的安全距离有特殊要求时,应按有关规定执行; 3A 液化烃罐组与电压等级330kv~1000kv的架空电力线路的防火间距不应小于100m; 3B单罐容积大于等于50000m3的甲、乙类液体储罐与居民区、公共福利设施、村庄的防火间距不应小于120m; 4 丙类可燃液体罐组的防火间距,可按甲、乙类可燃液体罐组的规定减少25%; 5 丙类工艺装置或设施的防火间距,可按甲乙类工艺装置或设施的规定减少25%; 6 地面敷设的地区输油(输气)管道的防火间距,可按地区埋地输油(输气)管道的规定增加50%; 7 当相邻工厂围墙内为非火灾危险性设施时,其与全厂性或区域性重要设施防火间距最小可为25m; 8 表中“—”表示无防火间距要求或执行相关规范。 |

|||||||

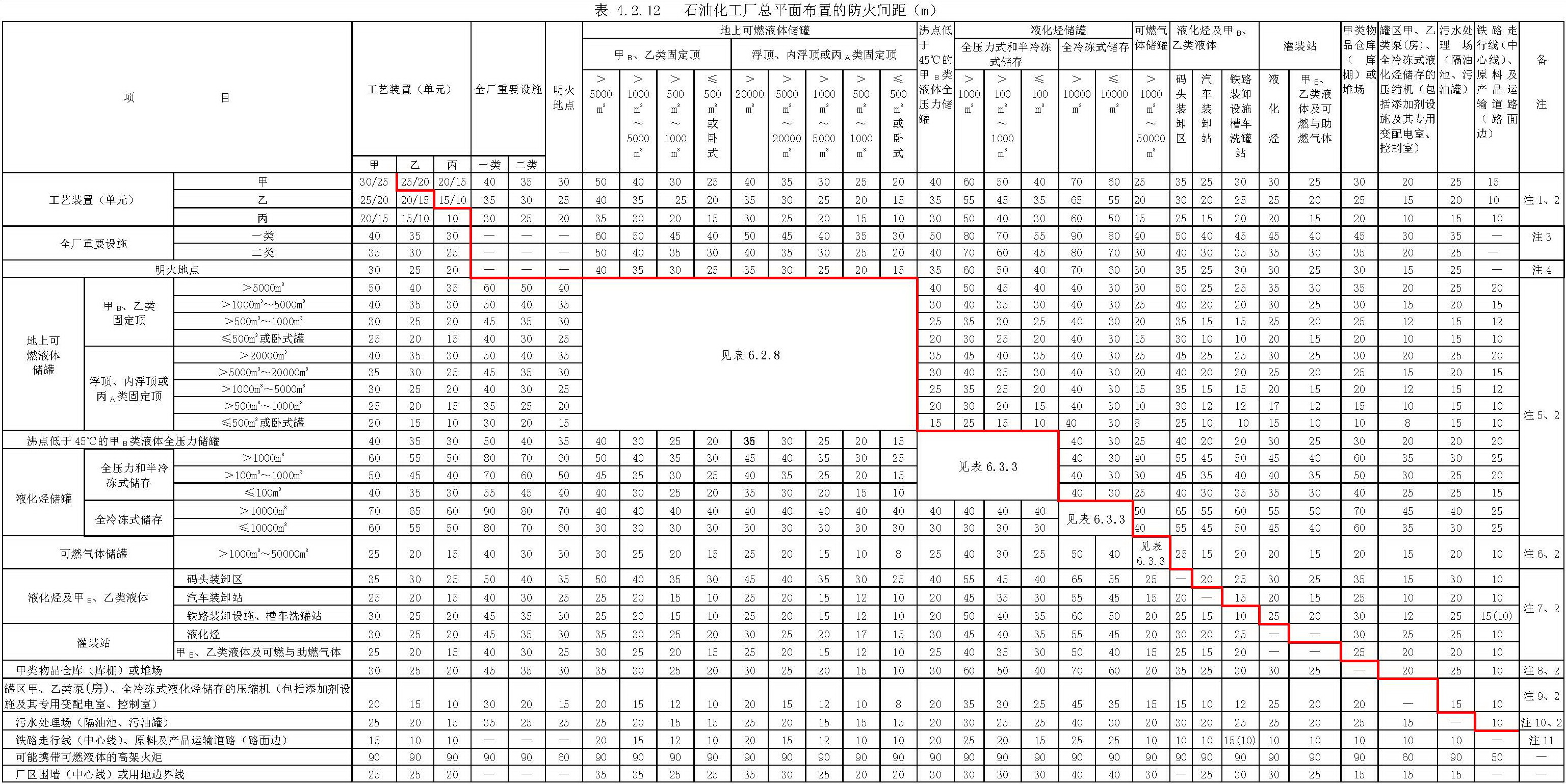

4.2.12 石油化工企业总平面布置的防火间距除本标准另有规定外,不应小于表4.2.12的规定。工艺装置或设施(罐组除外)之间的防火间距应按相邻最近的设备、建筑物确定,其防火间距起止点应符合本标准附录A的规定。高架火炬的防火间距应根据人或设备允许的安全辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.2.12规定。

注:1. 分子适用于石油化工装置,分母适用于炼油装置;

2. 工艺装置或可能散发可燃气体的设施与工艺装置明火加热炉的防火间距应按明火地点的防火间距确定;

3. 工厂消防站与甲类工艺装置的防火间距不应小于50m。区域性重要设施与相邻设施的防火间距,可减少25%(火炬除外);

4.与散发火花地点的防火间距,可按与明火地点的防火间距减少50%(火炬除外)。但散发火花地点应布置在火灾爆炸危险区域之外;

5. 罐组与其他设施的防火间距按相邻最大罐容积确定;埋地储罐与其他设施的防火间距可减少50%(火炬除外)。当固定顶可燃液体罐采用氮气密封时,其与相邻设施的防火间距可按浮顶、内浮顶罐处理;丙B类固定顶罐与其他设施的防火间距可按丙A类固定顶罐减少25%(火炬除外);

6. 单罐容积等于或小于1000m3,防火间距可减少25%(火炬除外);大于50000m3,应增加25%(火炬除外);

7. 丙类液体,防火间距可减少25%(火炬除外)。当甲B、乙类液体铁路装卸采用全密闭装卸时,装卸设施的防火间距可减少25%,但不应小于10m(火炬除外);

8. 本项包括可燃气体、助燃气体的实瓶库。乙、丙类物品库(棚)和堆场防火间距可减少25%(火炬除外);丙类可燃固体堆场可减少50%(火炬除外);

9. 丙类泵(房),防火间距可减少25%(火炬除外),但当地上可燃液体储罐单罐容积大于500m3时,不应小于10m;地上可燃液体储罐单罐容积小于或等于500m3时,不应小于8m;

10. 污油泵的防火间距可按隔油池的防火间距减少25%(火炬除外);其他设备或构筑物防火间距不限;

11. 铁路走行线和原料产品运输道路应布置在火灾爆炸危险区域之外,括号内的数字用于原料及产品运输道路;

12. 表中“—”表示无防火间距要求或执行相关规范。

4.4.6 液化烃、可燃液体的铁路装卸线不得兼作走行线。

5.1.3 在使用或产生甲类气体或甲、乙A类液体的工艺装置、系统单元和储运设施区内,应按区域控制和重点控制相结合的原则,设置可燃气体报警系统。

5.2.1 设备、建筑物平面布置的防火间距,除本规范另有规定外,不应小于表5.2.1的规定。

5.2.7 布置在爆炸危险区的在线分析仪表间内设备为非防爆型时,在线分析仪表间应正压通风。

5.2.16 装置的控制室、机柜间、变配电所、化验室、办公室等不得与设有甲、乙A类设备的房间布置在同一建筑物内。装置的控制室与其他建筑物合建时,应设置独立的防火分区。

5.2.18 布置在装置内的控制室、机柜间、变配电所、化验室、办公室等的布置应符合下列规定:

2.平面布置位于附加2区的办公室、化验室室内地面及控制室、机柜间、变配电所的设备层地面应高于室外地面,且高差不应小于0.6m;

3.控制室、机柜间面向有火灾危险性设备侧的外墙应为无门窗洞口、耐火极限不低于3h的不燃烧材料实体墙;

5.控制室或化验室的室内不得安装可燃气体、液化烃和可燃液体的在线分析仪器。

2. 工艺装置或可能散发可燃气体的设施与工艺装置明火加热炉的防火间距应按明火地点的防火间距确定;

3. 工厂消防站与甲类工艺装置的防火间距不应小于50m。区域性重要设施与相邻设施的防火间距,可减少25%(火炬除外);

4.与散发火花地点的防火间距,可按与明火地点的防火间距减少50%(火炬除外)。但散发火花地点应布置在火灾爆炸危险区域之外;

5. 罐组与其他设施的防火间距按相邻最大罐容积确定;埋地储罐与其他设施的防火间距可减少50%(火炬除外)。当固定顶可燃液体罐采用氮气密封时,其与相邻设施的防火间距可按浮顶、内浮顶罐处理;丙B类固定顶罐与其他设施的防火间距可按丙A类固定顶罐减少25%(火炬除外);

6. 单罐容积等于或小于1000m3,防火间距可减少25%(火炬除外);大于50000m3,应增加25%(火炬除外);

7. 丙类液体,防火间距可减少25%(火炬除外)。当甲B、乙类液体铁路装卸采用全密闭装卸时,装卸设施的防火间距可减少25%,但不应小于10m(火炬除外);

8. 本项包括可燃气体、助燃气体的实瓶库。乙、丙类物品库(棚)和堆场防火间距可减少25%(火炬除外);丙类可燃固体堆场可减少50%(火炬除外);

9. 丙类泵(房),防火间距可减少25%(火炬除外),但当地上可燃液体储罐单罐容积大于500m3时,不应小于10m;地上可燃液体储罐单罐容积小于或等于500m3时,不应小于8m;

10. 污油泵的防火间距可按隔油池的防火间距减少25%(火炬除外);其他设备或构筑物防火间距不限;

11. 铁路走行线和原料产品运输道路应布置在火灾爆炸危险区域之外,括号内的数字用于原料及产品运输道路;

12. 表中“—”表示无防火间距要求或执行相关规范。

4.4.6 液化烃、可燃液体的铁路装卸线不得兼作走行线。

5.1.3 在使用或产生甲类气体或甲、乙A类液体的工艺装置、系统单元和储运设施区内,应按区域控制和重点控制相结合的原则,设置可燃气体报警系统。

5.2.1 设备、建筑物平面布置的防火间距,除本规范另有规定外,不应小于表5.2.1的规定。

5.2.7 布置在爆炸危险区的在线分析仪表间内设备为非防爆型时,在线分析仪表间应正压通风。

5.2.16 装置的控制室、机柜间、变配电所、化验室、办公室等不得与设有甲、乙A类设备的房间布置在同一建筑物内。装置的控制室与其他建筑物合建时,应设置独立的防火分区。

5.2.18 布置在装置内的控制室、机柜间、变配电所、化验室、办公室等的布置应符合下列规定:

2.平面布置位于附加2区的办公室、化验室室内地面及控制室、机柜间、变配电所的设备层地面应高于室外地面,且高差不应小于0.6m;

3.控制室、机柜间面向有火灾危险性设备侧的外墙应为无门窗洞口、耐火极限不低于3h的不燃烧材料实体墙;

5.控制室或化验室的室内不得安装可燃气体、液化烃和可燃液体的在线分析仪器。

1. 液化烃泵、操作温度等于或高于自燃点的可燃液体泵、操作温度低于自燃点的可燃液体泵应分别布置在不同房间内,各房间之间的隔墙应为防火墙;

2. 操作温度等于或高于自燃点的可燃液体泵房的门窗与操作温度低于自燃点的甲B、乙A类液体泵房的门窗或液化烃泵房的门窗的距离不应小于4.5m;

5.3.4 气柜、半冷冻或全冷冻式液化烃储存设施的工艺设备之间的防火间距应按本标准表5.2.1执行;机泵区与储罐的防火间距不应小于15m;半冷冻或全冷冻式液化烃储存设施的附属工艺设备应布置在防火堤外。

5.5.1 在非正常条件下,可能超压的下列设备应设安全阀:

1.顶部最高操作压力大于等于0.1MPa的压力容器;

2.顶部最高操作压力大于0.03MPa的蒸馏塔、蒸发塔和汽提塔(汽提塔顶蒸汽通入另一蒸馏塔者除外);

3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身已有安全阀者除外);

4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其最高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口;

5.可燃气体或液体受热膨胀,可能超过设计压力的设备;

6.顶部最高操作压力为0.03~0.1MPa的设备应根据工艺要求设置。

5.5.2 单个安全阀的开启压力(定压),不应大于设备的设计压力。当一台设备安装多个安全阀时,其中一个安全阀的开启压力(定压)不应大于设备的设计压力;其他安全阀的开启压力可以提高,但不应大于设备设计压力的1.05倍。

5.5.12 有突然超压或发生瞬时分解爆炸危险物料的反应设备,如设安全阀不能满足要求时,应装爆破片或爆破片和导爆管,导爆管口必须朝向无火源的安全方向;必要时应采取防止二次爆炸、火灾的措施。

5.5.13 因物料爆聚、分解造成超温、超压,可能引起火灾、爆炸的反应设备应设报警信号和泄压排放设施,以及自动或手动遥控的紧急切断进料设施。

5.5.14 严禁将混合后可能发生化学反应并形成爆炸性混合气体的几种气体混合排放。

5.5.17 可燃气体放空管道内的凝结液应密闭回收,不得随地排放。

5.5.21 装置内高架火炬的设置应符合下列规定:

1. 严禁排入火炬的可燃气体携带可燃液体;

2. 火炬的辐射热不应影响人身及设备的安全;

5.6.1 下列承重钢结构,应采取耐火保护措施:

1 单个容积等于或大于5m3的甲、乙A类液体设备的承重钢构架、支架、裙座;

2 在爆炸危险区范围内,且毒性为极度和高度危害的物料设备的承重钢构架、支架、裙座;

3 操作温度等于或高于自燃点的单个容积等于或大于5m3的乙B、丙类液体设备承重钢构架、支架、裙座;

4 加热炉炉底钢支架;

5 在爆炸危险区范围内的钢管架;跨越装置区、罐区消防车道的钢管架;

6 在爆炸危险区范围内的高径比等于或大于8 ,且总重量等于或大于25t的非可燃介质设备的承重钢构架、支架和裙座。

6.2.6 罐组的总容积应符合下列规定:

1 浮顶罐组的总容积不应大于600000m³;

2 内浮顶罐组的总容积:采用钢制单盘或双盘时不应大于360000m³; 采用易熔材料制作的内浮顶及其与采用钢制单盘或双盘内浮顶的混合罐组不应大于240000m³;

3 固定顶罐组的总容积不应大于120000m³;

4 固定顶罐和浮顶、内浮顶罐的混合罐组的总容积不应大于120000m³ ;

6.2.8 罐组内相邻可燃液体地上储罐的防火间距不应小于表6.2.8的规定。

表6.2.8 罐组内相邻可燃液体地上储罐的防火间距

| 液体类别 | 储罐型式 | |||

| 固定顶罐 | 浮顶、内浮顶罐 | 卧罐 | ||

| ≤1000m³ | >1000m³ | |||

| 甲B、乙类 | 0.75D | 0.6D | 0.4D | 0.8m |

| 丙A类 | 0.4D | |||

| 丙B类 | 2m | 5m | ||

2. 储存不同类别液体的或不同型式的相邻储罐的防火间距应采用本表规定的较大值;

3. 现有浅盘式内浮顶罐的防火间距同固定顶罐;

4. 可燃液体的低压储罐,其防火间距按固定顶罐考虑;

5. 储存丙B类可燃液体的浮顶、内浮顶罐,其防火间距大于15m时,可取15m。

6.3.2 液化烃储罐成组布置时应符合下列规定:

1 液化烃罐组内的储罐不应超过2排;

2 每组全压力式或半冷冻式储罐的个数不应多于12个;

4 全冷冻式储罐应单独成组布置;

6.3.3 液化烃、可燃气体、助燃气体的罐组内,储罐的防火间距不应小于表6.3.3的规定。

表6.3.3 液化烃、可燃气体、助燃气体的罐组内储罐的防火间距

注:1. D为相邻较大储罐的直径;

2. 液氨储罐间的防火间距要求应与液化烃储罐相同;液氧储罐间的防火间距应按现行国家标准《建筑设计防火规范》GB 50016的要求执行;

3. 沸点低于45℃的甲B类液体压力储罐,按全压力式液化烃储罐的防火间距执行;

4. 液化烃单罐容积≤200m3的卧(立)罐之间的防火间距超过1.5m时,可取1.5m;

5. 助燃气体卧(立)罐之间的防火间距超过1.5m时,可取1.5m;

6. “﹡”表示不应同组布置。

6.4.1 可燃液体的铁路装卸设施应符合下列规定:

2 甲B、乙、丙A类的液体严禁采用沟槽卸车系统;

3 顶部敞口装车的甲B、乙、丙A类的液体应采用液下装车鹤管;

6.4.2 可燃液体的汽车装卸站应符合下列规定:

6 甲B、乙、丙A类液体的装车应采用液下装车鹤管;

6.4.3 液化烃铁路和汽车的装卸设施应符合下列规定:

1. 液化烃严禁就地排放;

2. 低温液化烃装卸鹤位应单独设置;

6.4.4 可燃液体码头、液化烃码头应符合下列规定:

1. 除船舶在码头泊位内外档停靠外,码头相邻泊位的船舶间的防火间距不应小于表6.4.4的规定;

6.5.1 液化石油气的灌装站应符合下列规定:

2. 液化石油气的残液应密闭回收,严禁就地排放;

6.6.3 合成纤维、合成树脂及塑料等产品的高架仓库应符合下列规定:

1. 仓库的耐火等级不应低于二级;

2. 货架应采用不燃烧材料。

6.6.5 袋装硝酸铵仓库的耐火等级不应低于二级。仓库内严禁存放其他物品。

7.1.4 永久性的地上、地下管道不得穿越或跨越与其无关的工艺装置、系统单元或储罐组;在跨越罐区泵房的可燃气体、液化烃和可燃液体的管道上不应设置阀门及易发生泄漏的管道附件。

7.2.2 可燃气体、液化烃和可燃液体的管道不得穿过与其无关的建筑物。

7.2.16 进、出装置的可燃气体、液化烃和可燃液体的管道,在装置的边界处应设隔断阀和8字盲板,在隔断阀处应设平台,长度等于或大于8m的平台应在两个方向设梯子。

7.3.3 生产污水管道的下列部位应设水封,水封高度不得小于250mm:

1. 工艺装置内的塔、加热炉、泵、冷换设备等区围堰的排水出口;

2. 工艺装置、罐组或其他设施及建筑物、构筑物、管沟等的排水出口;

3. 全厂性的支干管与干管交汇处的支干管上;

4. 全厂性支干管、干管的管段长度超过300m时,应用水封井隔开。

8.3.1 当消防用水由工厂水源直接供给时,工厂给水管网的进水管不应少于2条。当其中1条发生事故时,另1条应能满足100%的消防用水和70%的生产、生活用水总量的要求。消防用水由消防水池(罐)供给时,工厂给水管网的进水管,应能满足消防水池(罐)的补充水和100%的生产、生活用水总量的要求。

8.3.8 消防水泵的主泵应采用电动泵,备用泵应采用柴油机泵,且应按100% 备用能力设置,柴油机的油料储备量应能满足机组连续运转6h的要求;柴油机的安装、布置、通风、散热等条件应满足柴油机组的要求。

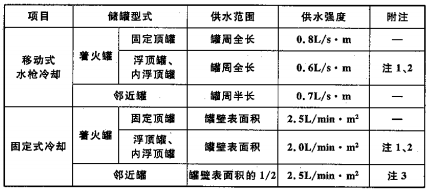

8.4.5 可燃液体地上立式储罐应设固定或移动式消防冷却水系统,其供水范围、供水强度和设置方式应符合下列规定:

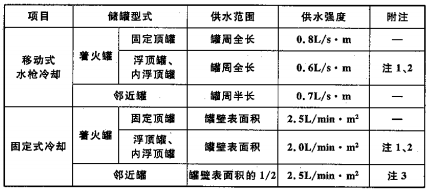

1. 供水范围、供水强度不应小于表8.4.5的规定;

注:1. 浮盘用易熔材料制作的内浮顶罐按固定顶罐计算;

注:1. 浮盘用易熔材料制作的内浮顶罐按固定顶罐计算;

2. 浅盘式内浮顶罐按固定顶罐计算;

3. 按实际冷却面积计算,但不得小于罐壁表面积的1/2。

8.7.2 下列场所应采用固定式泡沫灭火系统:

1 甲、乙类和闪点等于或小于90℃的丙类可燃液体的固定顶罐及浮盘为易熔材料的内浮顶罐:

1)单罐容积等于或大于10000m³的非水溶性可燃液体储罐;

2)单罐容积等于或大于500 m³的水溶性可燃液体储罐;

2 甲、乙类和闪点等于或小于90℃的丙类可燃液体的浮顶罐及浮盘为非易熔材料的内浮顶罐:

1)单罐容积等于或大于50000 m³的非水溶性可燃液体储罐;

2)单罐容积等于或大于1000 m³的水溶性可燃液体储罐;

8.10.1 液化烃罐区应设置消防冷却水系统,并应配置移动式干粉等灭火设施。

2. 液氨储罐间的防火间距要求应与液化烃储罐相同;液氧储罐间的防火间距应按现行国家标准《建筑设计防火规范》GB 50016的要求执行;

3. 沸点低于45℃的甲B类液体压力储罐,按全压力式液化烃储罐的防火间距执行;

4. 液化烃单罐容积≤200m3的卧(立)罐之间的防火间距超过1.5m时,可取1.5m;

5. 助燃气体卧(立)罐之间的防火间距超过1.5m时,可取1.5m;

6. “﹡”表示不应同组布置。

6.4.1 可燃液体的铁路装卸设施应符合下列规定:

2 甲B、乙、丙A类的液体严禁采用沟槽卸车系统;

3 顶部敞口装车的甲B、乙、丙A类的液体应采用液下装车鹤管;

6.4.2 可燃液体的汽车装卸站应符合下列规定:

6 甲B、乙、丙A类液体的装车应采用液下装车鹤管;

6.4.3 液化烃铁路和汽车的装卸设施应符合下列规定:

1. 液化烃严禁就地排放;

2. 低温液化烃装卸鹤位应单独设置;

6.4.4 可燃液体码头、液化烃码头应符合下列规定:

1. 除船舶在码头泊位内外档停靠外,码头相邻泊位的船舶间的防火间距不应小于表6.4.4的规定;

6.5.1 液化石油气的灌装站应符合下列规定:

2. 液化石油气的残液应密闭回收,严禁就地排放;

6.6.3 合成纤维、合成树脂及塑料等产品的高架仓库应符合下列规定:

1. 仓库的耐火等级不应低于二级;

2. 货架应采用不燃烧材料。

6.6.5 袋装硝酸铵仓库的耐火等级不应低于二级。仓库内严禁存放其他物品。

7.1.4 永久性的地上、地下管道不得穿越或跨越与其无关的工艺装置、系统单元或储罐组;在跨越罐区泵房的可燃气体、液化烃和可燃液体的管道上不应设置阀门及易发生泄漏的管道附件。

7.2.2 可燃气体、液化烃和可燃液体的管道不得穿过与其无关的建筑物。

7.2.16 进、出装置的可燃气体、液化烃和可燃液体的管道,在装置的边界处应设隔断阀和8字盲板,在隔断阀处应设平台,长度等于或大于8m的平台应在两个方向设梯子。

7.3.3 生产污水管道的下列部位应设水封,水封高度不得小于250mm:

1. 工艺装置内的塔、加热炉、泵、冷换设备等区围堰的排水出口;

2. 工艺装置、罐组或其他设施及建筑物、构筑物、管沟等的排水出口;

3. 全厂性的支干管与干管交汇处的支干管上;

4. 全厂性支干管、干管的管段长度超过300m时,应用水封井隔开。

8.3.1 当消防用水由工厂水源直接供给时,工厂给水管网的进水管不应少于2条。当其中1条发生事故时,另1条应能满足100%的消防用水和70%的生产、生活用水总量的要求。消防用水由消防水池(罐)供给时,工厂给水管网的进水管,应能满足消防水池(罐)的补充水和100%的生产、生活用水总量的要求。

8.3.8 消防水泵的主泵应采用电动泵,备用泵应采用柴油机泵,且应按100% 备用能力设置,柴油机的油料储备量应能满足机组连续运转6h的要求;柴油机的安装、布置、通风、散热等条件应满足柴油机组的要求。

8.4.5 可燃液体地上立式储罐应设固定或移动式消防冷却水系统,其供水范围、供水强度和设置方式应符合下列规定:

1. 供水范围、供水强度不应小于表8.4.5的规定;

表8.4.5 消防冷却水的供水范围和供水强度

2. 浅盘式内浮顶罐按固定顶罐计算;

3. 按实际冷却面积计算,但不得小于罐壁表面积的1/2。

8.7.2 下列场所应采用固定式泡沫灭火系统:

1 甲、乙类和闪点等于或小于90℃的丙类可燃液体的固定顶罐及浮盘为易熔材料的内浮顶罐:

1)单罐容积等于或大于10000m³的非水溶性可燃液体储罐;

2)单罐容积等于或大于500 m³的水溶性可燃液体储罐;

2 甲、乙类和闪点等于或小于90℃的丙类可燃液体的浮顶罐及浮盘为非易熔材料的内浮顶罐:

1)单罐容积等于或大于50000 m³的非水溶性可燃液体储罐;

2)单罐容积等于或大于1000 m³的水溶性可燃液体储罐;

8.10.4 全压力式及半冷冻式液化烃储罐固定式消防冷却水系统的用水量计算应符合下列规定:

1. 着火罐冷却水供给强度不应小于9L/min·m²;

2. 距着火罐罐壁 1.5倍着火罐直径范围内的邻近罐冷却水供给强度不应小于9L/min·m²;

3. 着火罐冷却面积应按其罐体表面积计算;邻近罐冷却面积应按其半个罐体表面积计算;

8.12.1 石油化工企业的生产区、公用及辅助生产设施、全厂性重要设施和区域性重要设施的火灾危险场所应设置火灾自动报警系统和火灾电话报警。

8.12.2 火灾电话报警的设计应符合下列规定:

1. 消防站应设置可受理不少于2处同时报警的火灾受警录音电话,且应设置无线通信设备;

9.1.4 装置内的电缆沟应有防止可燃气体积聚或含有可燃液体的污水进入沟内的措施。电缆沟通入变配电所、控制室的墙洞处,应填实、密封。

9.2.3 可燃气体、液化烃、可燃液体的钢罐必须设防雷接地,并应符合下列规定:

1. 甲 B、乙类可燃液体地上固定顶罐,当顶板厚度小于4mm时,应装设避雷针、线,其保护范围应包括整个储罐;

9.3.1 对爆炸、火灾危险场所内可能产生静电危险的设备和管道,均应采取静电接地措施。